您好,欢迎访问广东瑞派电子科技有限公司网站,我们将竭诚为您服务!

襄阳SOLIDWORKS Simulation,如何做真空腔体热辐射模拟?

发布时间:2023-12-22 09:30:06 点击次数:10908 次气穴现象的产生主要是由于管道内的液体突然由于结构的几何通流面积改变,而引起了流动液体某处的压力低于空气分离压,原先溶解在液体中的空气就会游离出来,使到液体中产生大量的气泡,这种现象称之为气穴现象。

气穴现象会使得结构产生噪声和振动,也会使到装置的表面收到腐蚀,甚至会导致在工作中的阀门产生严重的泄露、破坏等多种危害。由于气穴现象带来的诸多不理影响,因此,合理的流道在设计中显得非常关键,研发工程师可以在SOLIDWORKS完成结构设计工作,并且通过SOLIDWORKS Flow Simulation完成气穴现象的评估,最终可以根据是否出现气穴现象以判断是否需要进行结构流道再设计工作。下面将以一个案例step by step完成气穴现象的模拟。

原文链接:气穴现象在SOLIDWORKS Flow Simulation中的实现

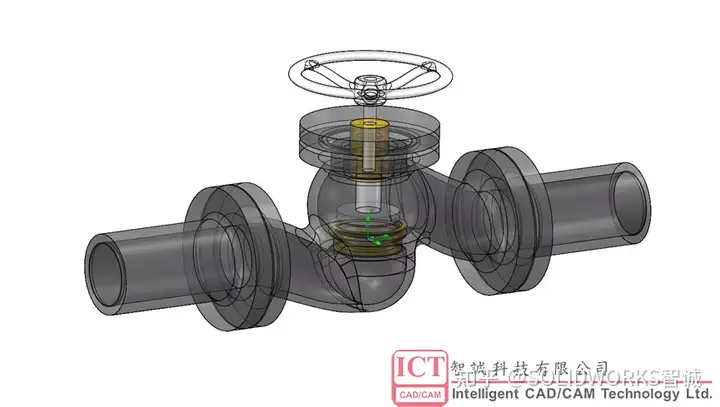

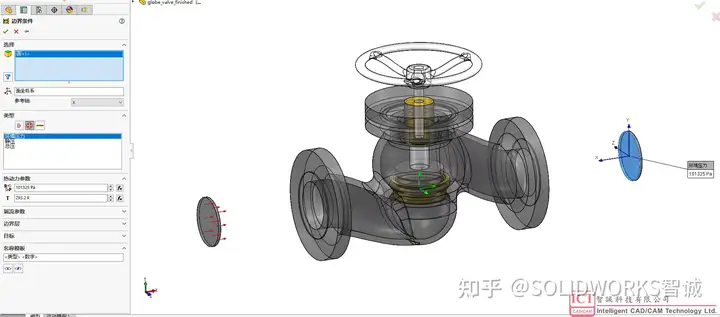

如下图1所示为阀门,通过旋紧机构控制了该阀瓣的一定的开度,两侧分别为流入、流出的管道,管道以0.1m^3/s的体积流量流入,流动介质为水,流出出口直连大气,我们需要在Flow Simulation中模拟该条件下,在这种阀门的开度情况下,是否会出现气穴现象。

图1 阀门结构图

STEP 1:打开SOLIDWORKS,并在插件中激活“Flow Simulation”,如图2所示。

图2 Flow Simulation插件

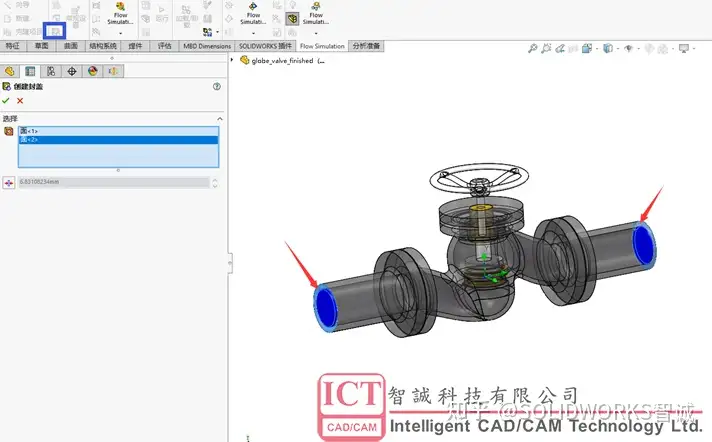

STEP 2:由于水在阀门中的流动属于内部流动,因此需要创建封盖,将进口、出口用封盖功能密封,以在后面的分析中,创建边界条件,如图3所示。

图3 创建封盖

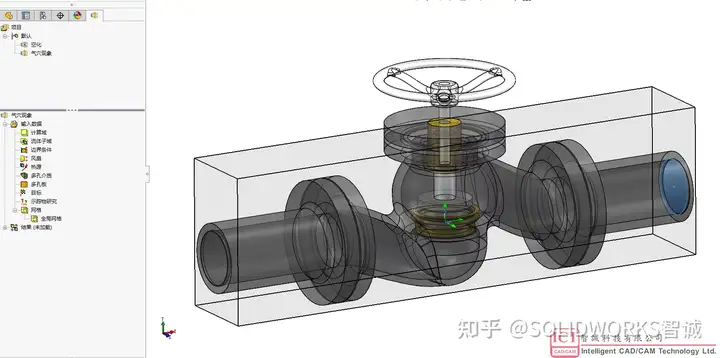

STEP 3:创建“内部流动+气穴现象”的向导工作流,分别如下:

| 项目名称 | 气穴现象 |

| 单位系统 | SI(m-kg-s) |

| 分析类型 | 内部流动 排除不具备流动的腔 |

| 默认流体 | 液体-水,激活“空化” |

| 壁面条件 | 保持默认 |

| 初始条件和环境条件 | 保持默认 |

最终建立如图4的Flow Simulation的流体仿真工作流,并且需要考虑流动介质“水”是否会产生空化效应。

图4 内部流动工作流

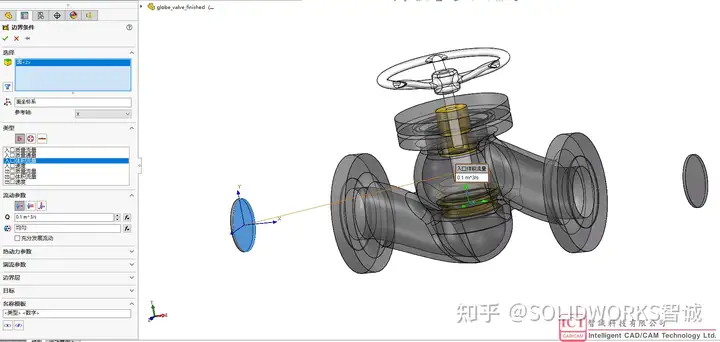

STEP 4

定义边界条件,由上可知,进口处的边界条件为体积流量,0.1m^3/s,由于出口直通大气,因此,出口的边界条件为压力边界,在SOLIDWORKS Flow Simulation中,所提的压力均为绝对压力,因此,出口的压力应该为101325Pa,所定义的边界条件如图5、如图6所示。

图5 定义进口边界条件

图6 定义出口边界条件

备注:

为了方便选择,在进行边界条件定义之前,可以隐藏旁边的管道,隐藏的管道并不会影响内部流道的结构,只是在视线上消失,实际是会被包含到计算中;

在进行边界条件定义时,需要谨记,所定义的表面为流体-固体“接触”的表面,而非外表面。

STEP 5

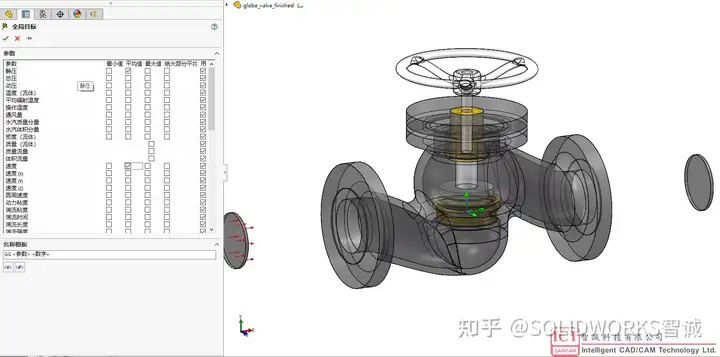

定义目标,定义目标可以帮助工程师实时监控所关注的重点变量在收敛过程的变化,也可以帮助判断该目标是否达成了收敛以获得更精准可靠的信息。气穴现象中,引起气穴现象的必然会有压力以及速度的剧烈变化,同时由于空化作用,会导致流动介质的密度也会发生变化,因此,压力、速度、密度等都属于我们关注的重点的目标以帮助我们判断流体仿真中的收敛问题。

图7 定义收敛目标

STEP 6

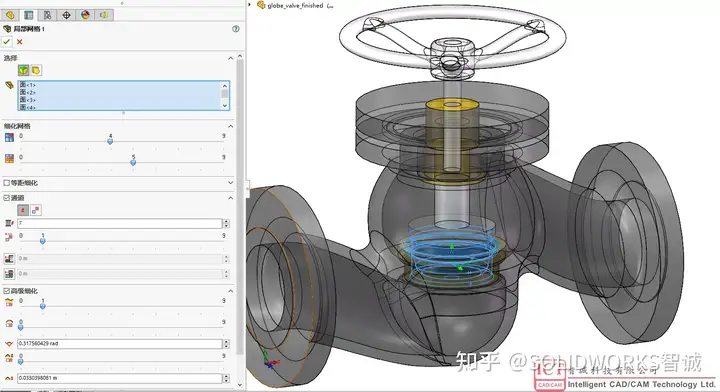

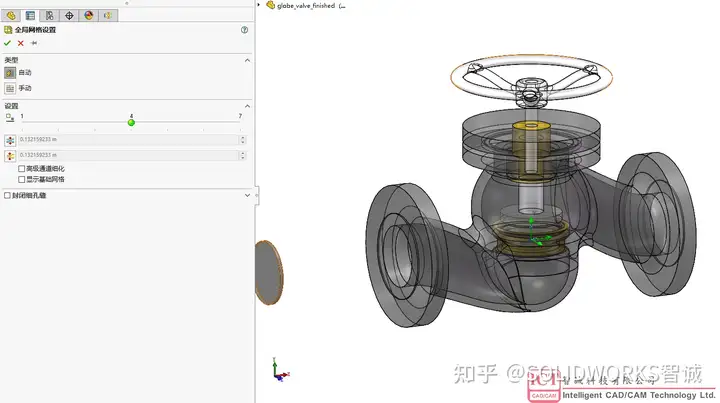

网格控制,针对全局网格控制,我们可以选用4级的网格,如图8所示,同时,由于阀瓣附近的区域出现面积的突变,该处会有明显的压力梯度、速度梯度,如果出现气穴现象,也会在这附近,因此我们还需要对该区域进行局部网格控制,如图9所示。

图8 全局网格设置

图9 阀瓣附近的局部网格控制

STEP 7

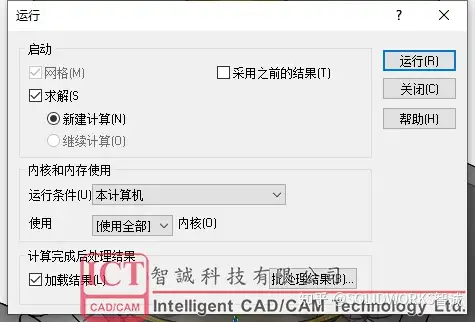

求解计算,如图10所示,用户可根据自己的实际计算资源合理分配计算,可以通过该窗口控制参与计算的计算机核数(含物理核与线程均可调用)。

图10 求解计算

STEP 8

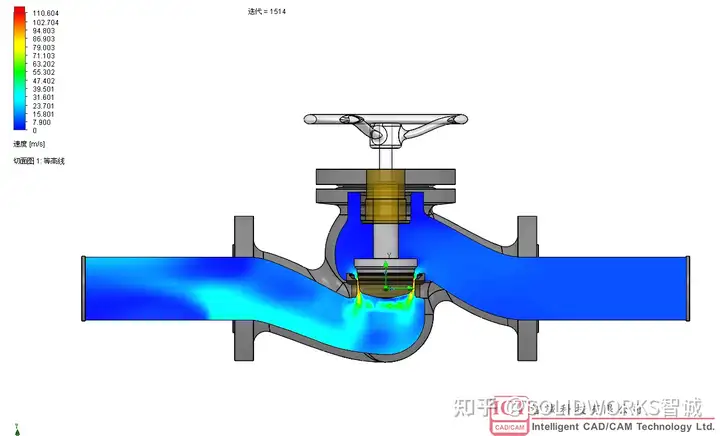

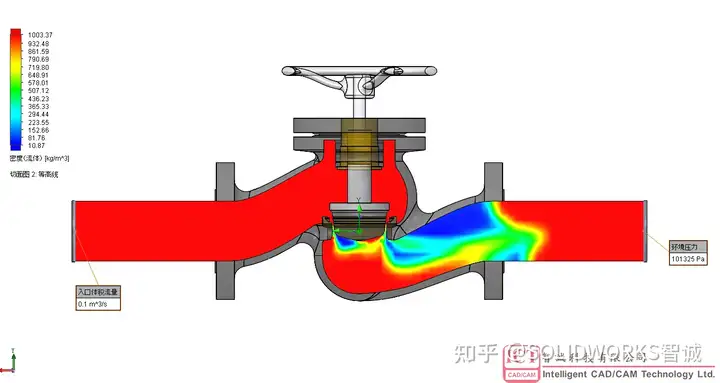

后处理,我们可以通过切面图、表面图、等值图、流动迹线等功能进行可视化后处理,如图11、图12所示,帮助我们更快地了解该阀门的流动状况。

图11 截面的流动速度分布图

图12 截面的密度分布图

如图11、图12可知,在阀瓣附近区域产生了非常大的速度梯度,由于通流面积的剧烈变化,该处会有明显的速度梯度变化以及压力梯度变化,由图12的密度分布图可见,在阀瓣附近的区域密度变小,蓝色区域便为潜在的产生空化的区域。